VARIATEUR pour

ELECTRIQUE

Le VAR11-v4

I. PRESENTATION RAPIDE.

Caractéristiques essentielles :

- Possibilité en courant de 150 ampères max THEORIQUES

- Résistance de passage pouvant descendre à 5 mW

- Découpage du courant moteur à 2000 Hz

- Frein moteur possible à l'arrêt

- Système BEC prévu

- Batterie moteur de 7 à 28 éléments

- Gestion par microcontrôleur permettant

. Une réalisation TRES SIMPLE

. Absence totale de mise au point

. Processus de sécurité au

démarrage, interdisant toute mise

en marche inopinée du moteur,

avec les dangers qu'elle présente.

. Programmation par l'utilisateur des

points de fonctionnement : point d'arrêt, point de régime maxi ...

. Programmation de la tension de la

batterie effectivement utilisée

. Surveillance permanente de cette

tension batterie avec coupure automatique du moteur lorsque le seuil programmé

est atteint.

- Prix de revient modéré et modulable par le choix et le nombre des MOSFET utilisés .

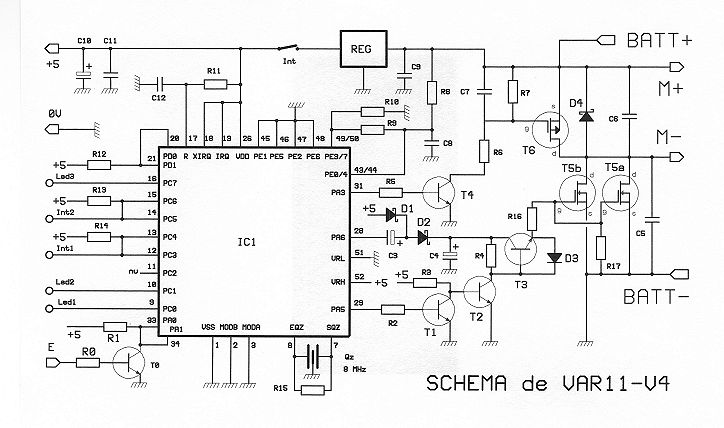

II. ETUDE du SCHEMA. Voir Fig. 1

.

.

1. Observons d'abord la partie puissance : Le moteur relié au +BATT retourne au

-BATT à travers les transistors

MOSFET T5, servant d'interrupteurs. Parmi les nombreux types possibles .. et disponibles (

Voir tableau 1 ) le meilleur

passe 75 ampères ! Si vous en montez deux, cela donne 150 A ! Excusez-nous du peu ! Ce

modèle a une résistance de passage RDSon de 9 m typique. Avec deux, vous tombez à 5 mW !

Pour un moteur consommant 50 A ( ce n'est pas rien ! ) la chute de tension due aux MOSFET

est de 50 x 0.005 = 0,25 V ... Dérisoire !

La diode D4, dite "de roue libre" protège les MOSFET des surtensions

engendrées par le collecteur du moteur et elle régularise le fonctionnement. C5 et C6

réduisent les parasites.

Les transistors T5 sont de "canal N". Ils ont le "drain" côté + et

la "source" côté -. Ils deviennent conducteurs quand le "gate" est

porté à une tension supérieure à +4.5V. On notera d'ailleurs que la conduction d'un

MOSFET n'est pas linéaire :

Sous 4.5V, il est bloqué et il devient rapidement conducteur au-dessus de cette tension.

Pour une résistance de passage

faible, il faut porter le "gate" à +7V au moins. Les caractéristiques

constructeur sont souvent données pour Vgs = +10V.

Le maximum absolu est de +20V. Ajoutons à cela, que si la consommation "gate"

est nulle en statique, elle ne l'est plus en dynamique ( découpage), à cause de la

capacité gate-source importante ( 2 à 3000 pF ) qu'il faut charger et décharger.

Ces considérations nous amènent au circuit retenu pour la commande des "gates":

- Un doubleur de tension D1,D2,C3,C4, alimenté par un créneau rectangulaire à 2000

Hz fabriqué par IC1, en sortie PA6, élève la tension de +5V issue du régulateur REG2,

à presque +10V, ce qui, dans tous les cas, et jusqu'à la décharge complète mais

contrôlée de la batterie nous garantit une conduction optimum des MOSFET.

- La commande de puissance est générée sur la sortie PA5 de IC1. Si PA5 = +5V, T1

conduit, bloque T2 qui fait conduire T3. Le +10V issu du doubleur est appliqué sur les

gates, à travers R16, permettant un temps d'établissement contrôlé malgré

la capacité Cgs importante. Lorsque PA5 = 0, T2 conduit et met les gates à la masse à

travers D3, ce qui les bloque énergiquement. Ce système de commande des MOSFET permet

d'avoir un créneau bien rectangulaire sur les gates avec un blocage total ou une

excellente conduction. Ce ne serait pas le cas si la tension de déblocage était

insuffisante ou si des temps de basculement trop longs mettaient les MOSFET en régime de

conduction moyenne pendant une notable partie du cycle de découpage : Dans un tel cas les

MOSFET chauffent anormalement.

- La tension minimale de la batterie est déterminée par le régulateur BEC. C'est un

modèle LO-DROP.

Pour une sortie restant à +5V, on peut estimer nécessaire +5.4V à l'entrée de ces

régulateurs. Si l'on admet que la tension d'une batterie déchargée est les 2/3 de sa

tension de fin de charge, ( soit 1.4 x 2/3 = 0.93V par élément de 1.2V ) on arrive

à 5.4 x 3/2 = 8.1 V. Dans ces conditions, la batterie minimale aurait 7 éléments. (

8.4V ) La tension maximale de batteries

est simplement limitée par la tension de claquage des MOSFET : 50 à 60V selon les

modèles.

- Pour en terminer avec la section puissance, remarquons le MOSFET T6, de canal P ( drain

au - et source au + ).

Lorsque PA3 de IC1 est à 0, T4 est bloqué ainsi que T6. Lorsque PA3 = +5V, T4 conduit et

porte le gate de T6 à -BATT, ce qui le fait conduire. Le moteur est court-circuité, donc

freiné. Bien entendu, le logiciel interdit la conduction simultanée des T5 et de T6 !

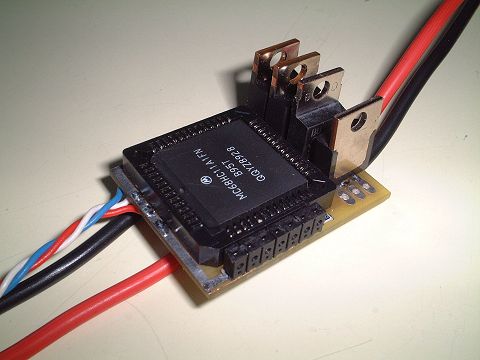

2. La section MICROCONTROLEUR , avec IC1, est "apparemment" beaucoup plus simple. IC1 est un MC68HC11A1FN de MOTOROLA. Il fonctionne ici en mode BOOTSTRAP ( ModA = ModB = 0 ) sur un programme interne contenu dans la mémoire EEPROM. La capacité de celle-ci n'étant que de 512 octets, il nous a fallu faire beaucoup d'efforts pour loger toutes les routines nécessaires. Nous y sommes parvenu, avec 5 ou 6 octets restants !! Le quartz d'horloge est à 8 MHz.

- L'entrée de l'impulsion de commande issue d'une voie du récepteur se fait, à

travers T0 sur PA1 qui détecte le front montant et PA0 pour le front

descendant. Seules sont acceptées les impulsions POSITIVES, ce qui est le cas de tous les

systèmes actuels. Le transistor T0 a été ajouté pour permettre le bon

fonctionnement avec certains récepteurs commerciaux dont les signaux de voies ont une

amplitude inférieure à 4Vcc. Par ailleurs, l'arrêt est obtenu avec une impulsion courte

( 1 ms typ.)

et le plein gaz avec une impulsion longue ( 2 ms typ.) Ces paramètres d'entrée ne sont

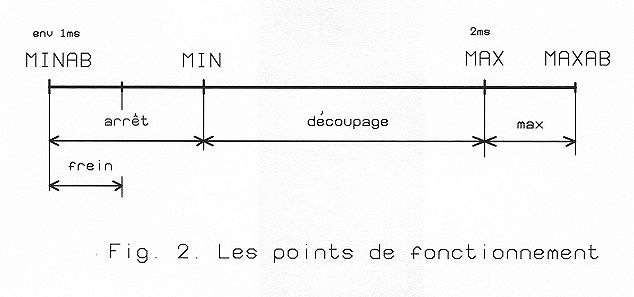

pas modifiables. Par contre, les points de fonctionnement sont programmables. Voir Fig. 2.

. Le MINIMUM ABSOLU, ( MINAB ) correspondant à

la butée basse du manche, côté arrêt.

. Le MINIMUM, ( MIN ) terminant la zone d'arrêt et amorçant

celle du découpage accélérant de plus en

plus le moteur jusqu'au régime maxi.

. Le MAXIMUM ( MAX ) point au-delà duquel le découpage est supprimé

pour être remplacé par une conduction

permanente des MOSFET.

L'utilisateur peut placer ces 3 points, dans l'ordre de la figure 2, où IL LE VEUT.

Le frein n'agit qu'entre MINAB et le point central de la zone d'arrêt allant de MINAB

à MIN.

Cela permet un contrôle de l'action frein par le pilote. Si le variateur est utilisé sur

une voiture électrique, on peut ainsi

donner des coups de frein contrôlés.

La maximum absolu ( MAXAB ) n'est pas programmable, mais fixé par logiciel à 2.5 ms. Si

l'impulsion d'entrée dépasse cette valeur, le soft considère qu'il y a défaut et

stoppe le moteur.

- Le 68HC11 contient un convertisseur A/D à 8 entrées ( PE0 à PE7 ). Il est donc

possible de mesurer la tension batterie

en permanence. Le maximum mesurable est la valeur de la référence haute ( VRH ) donc

+5V. Pour pouvoir mesurer jusque 40V, un pont diviseur est réalisé avec R8, R9 et R10.

Ce pont réduit la tension batterie à 12.5% ( 40V -> 5V , 8.4V -> 1.05V ) et

l'applique sur les entrées PE0 et PE4 pour mesure. Le résultat est comparé avec un

seuil limite mémorisé au

moment de la programmation des paramètres. En effet, les résistances R9 et R10

appliquent 13/13+8.2 soit 62% de la valeur précédente sur les entrées PE3 et PE7. A

condition de faire la programmation avec une batterie sortant de charge, la valeur limite

de décharge sera automatiquement enregistrée, quel que soit le nombre d'éléments

utilisés.

- Le port PC ( lignes PC0 à PC7) est utilisé pour le dialogue avec l'utilisateur en

phase de programmation.

Les poussoirs Int1 et Int2 d'un module de programmation extérieur exécutent les actions

et les témoins Led1 à Led3 concrétisent ces exécutions.

- Le 68HC11 est en permanence sous contrôle de son ATCHDOG interne : Si l'impulsion

d'entrée disparaît pendant 1 seconde, il y a reset général avec rechargement de toutes

les données.

- L'alimentation en mode BEC ( Battery Eliminator Circuit ) est assuré par le régulateur

REG, un LM2940 de type LO-DROP.

- MODE SECURITE. Un moteur électrique n'a pas à être lancé pour démarrer comme un

thermique : Il démarre seul et de ce fait, présente un danger pour l'utilisateur et ses

proches voisins.

Nous avons donc inclus dans le logiciel une routine imposant un processus précis de

démarrage. Quelles que soient les conditions de mise en marche du système, le démarrage

du moteur exige une mise du manche sur MINAB, pendant 2 à 3 secondes.

Ce délai écoulé, le moteur démarre alors en partant de MINAB, donc au ralenti d'abord.

Une rupture de liaison de plus de 1 seconde met le moteur à l'arrêt et oblige

à une réédition du processus.

Si la coupure moteur est provoqué par batterie déchargée, il ne peut y avoir remise en

route spontanée par récupération

de la batterie. Toutefois, en cas de nécessité, on peut retrouver quelques secondes de

moteur en rééditant le processus ci-dessus, cela autant de fois que la batterie y

consentira ! Il faudra donc acquérir le réflexe de toujours ramener le manche

"gaz" à MINAB, tout d'abord pour bénéficier du frein, si nécessaire, et

surtout pour réactiver le variateur et pouvoir récupérer quelques secondes moteur en

cas d'urgence

NB. On notera que si le µC prévu pour le VAR11V4 est

normalement un 68HC11 normal, on peut aussi utiliser un 68HC711E9 FN dont ma

mémoire EPROM a déjà été utilisée pour une application obsolète, mais dont la

mémoire EEPROM reste parfaitement disponible.

Dans le 1er cas ( HC11) le fichier de programmation est VAR11-V4.S19, dans le second cas,

il est VARV4-E9.S19.

Ces fichiers sont zippés dans un fichier téléchargeable appelé dans la page

TELECHARGEMENT, sous la référence VARIATEURS

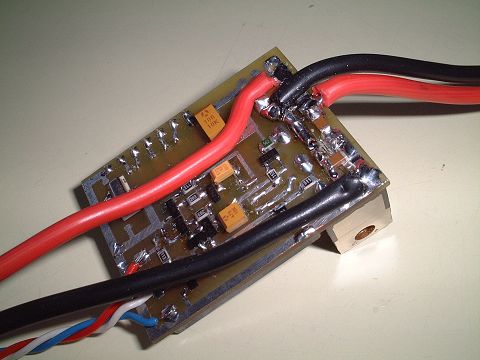

III. REALISATION

Le variateur décrit est d'une réalisation très simple, par le nombre réduit des

composants utilisés et surtout par l'absence totale de mise au point.Pour parvenir aux

dimensions réduites escomptées, tous les composants, sauf Mosfets et régulateur sont de

type CMS

1. Liste des composants

| T5a, T5b MOSFET de canal N. TO220. Voir tableau 1 T6 MOSFET de canal P. TO220. Voir tableau 2 T0/1/2/3/4 BC549B en CMS D1/2 BAV99 D3 BAV70 D4 Diode RAPIDE TO220. Par exemple BYT08PI-200 REG1 LM2940 TO220 si BEC IC1 MC68HC11A1FN ou MC68HC711E9FN programmé par l'auteur |

R0 10 kW CMS 805 R1 10 kW CMS 805 R2 10 kW CMS 805 R3 18 kW CMS 805 R4 18 kW CMS 805 R5 10 kW CMS 805 R6 5.6 kW CMS 805 R7 150 kW CMS 805 R8 150 kW CMS 805 R9 8.2 kW CMS 805 R10 13 kW CMS 805 R11 47 kW CMS 805 R12 22 kW CMS 805 R13 22 kW CMS 805 R14 22 kW CMS 805 R15 10 MW CMS 805 R16 470 W CMS 805 R17 22 kW CMS 1206 |

C0 1 nF

CMS 805 C1/C2 supprimés C3 4.7 µF CMS tant/10V C4 4.7 µF CMS tant/16V C5 0.1 µF CMS 1206 C6 0.1 µF CMS 1206 C7 0.1 µF CMS 1206 C9 0.1 µF CMS 1206 C8 0.1 µF CMS 1206 C10 10 µF CMS tant/16V C11 0.1 µF CMS 1206 C12 0.1 µF CMS 1206 |

1 Circuit imprimé 1 quartz 8 MHz CMS ( RS : 301:5471 ) 1 support PLCC 52 br ( RS : 160-5381 ) 1 conn. femelle MINICOM 7 pts. ( RS : 230-4938 ) 1 jeu de fils |

NB. Contacter l'auteur pour tout problème d'appro.

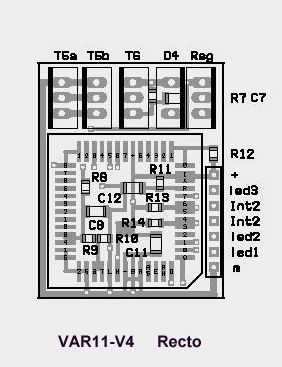

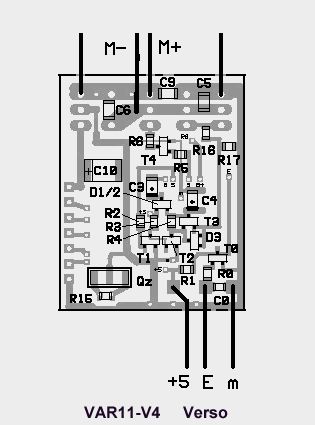

2. CIRCUIT IMPRIME.

A faire en époxy double face de 16/10.

Films dispos auprès de l'auteur. Fichiers PostScript sur son site Web.

Etamage des circuits. Perçage à 6/10 des trous de renvoi recto/verso, 8/10 pour le

connecteur 2.54, 10/10 pour les TO220.

En cas de demandes assez nombreuses ( > 25 ) des circuits à trous métallisés

pourront être commandés.

3. POSE DES COMPOSANTS.

Utiliser obligatoirement un fer à souder fin (1 mm

maxi) et de la soudure 5/10.

Comme vous n'aurez probablement pas de circuits à trous métal, sauf demande massive

auprès de l'auteur, il faudra vous livrer à la tâche assez fastidieuse consistant à

réaliser les renvois recto-verso en fil fin.

Cela effectué et bien vérifié, procéder à la pose de tous les composants R et C CMS

du recto, puis à ceux du verso en y ajoutant transistors, diodes et quartz. Ce dernier

fixé par 3 pts : 2 en bas vers R15 et un de masse en haut. Notons que ce quartz contient

en plus les deux habituels condensateurs de retour à la masse ( C2 et C3 )

Passer à la pose du support PLCC, dans le bon sens. Pour cela, il faut d'abord en

supprimer le fond : un petit appui suffit pour cela.

Bien positionner le support sur les pistes. Souder 2 picots en diagonale

( technique du grain de soudure, voir CONSEILS )

Puis souder normalement tous les autres picots.

Souder le connecteur femelle 7 points servant à la programmation des paramètres.

Terminer le travail en mettant en place les Mosfets, diode et régulateur

en boîtier TO22O

Souder les fils de liaison, batterie et moteur et ceux allant vers le Rx.

Dans le cas de l'alimentation en BEC ( avec le régulateur installé et alimentation du

récepteur par le variateur ) vous pourrez prévoir un interrupteur : Pour cela, couper la

piste située entre le régulateur et C10 et rétablir la continuité par cet

interrupteur.

Mais vous pouvez aussi fonctionner sans BEC : Ne pas installer le régulateur et alimentez

le récepteur normalement avec une batterie distincte ayant son propre interrupteur. Le

µC du variateur est alors alimenté par le récepteur.

4. MISE EN SERVICE.

Ne pas monter le 68HC11. Remplacer le moteur par une ampoule convenable ( 1A environ )

Intercaler un fusible 2A dans l'alimentation et brancher sur la batterie. L'ampoule est

éteinte. Vérifier que le +5V arrive bien sur tous les points ad hoc. Trouver une tension

inférieure sur les picots 43/44, plus faible encore sur 49/50. Se servir du schéma pour

cette vérification.

Si tout est correct, débrancher et placer le 68HC11. Remettre sous tension. L'intensité

passe à 8 mA. Si vous avez un oscilloscope, vérifier l'existence du créneau

rectangulaire sur PA6, sinon se contenter de vérifier le +10V à la sortie de D2.

Si c'est bon, en principe, le reste aussi.

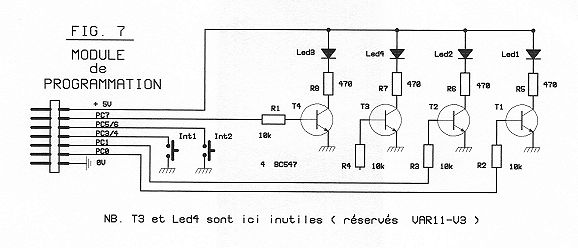

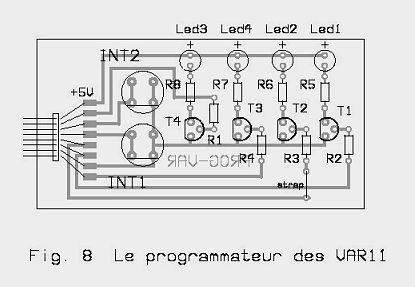

5. MODULE de PROGRAMMATION.

Ce module permet de programmer la position exacte des points de fonctionnement, programmation à ne pas confondre avec celle du 68HC11 qui doit être effectuée par l'auteur, en principe !

Réaliser le

module de programmation de la

Réaliser le

module de programmation de la

Fig. 7 et 8

Rappelons que l'émetteur doit fournir une impulsion de 1 ms env. côté arrêt et 2 ms

env, côté plein gaz.

Mettre l'ensemble de RECEPTION sous tension, variateur avec son ampoule.

Emetteur sur arrêt.

ATTENTION --> Pour passer en mode PROGRAMMATION, il faut appuyer sur INT2, AVANT et

PENDANT la mise sous tension du variateur. La LED3 s'allume. NB. Le fil inférieur du câble plat n'est utile qu'avec VAR11-V3

NB. Le fil inférieur du câble plat n'est utile qu'avec VAR11-V3

Emetteur sous tension :

Mettre le manche sur MINAB. Appuyer sur INT1.

LED1 s'allume. Un coup sur INT2

Mettre le manche sur MIN. Appuyer sur INT1.

LED1 s'éteint. LED2 s'allume. Un coup sur INT2

Mettre le manche sur MAX. Appuyer sur INT1.

LED1 et LED2 s'allument. Un coup sur INT2.

Tout s'éteint ... si ça a marché et si MIN < MAX !

NB. Le dernier appui sur INT2 enregistre la tension

batterie du moment.

Noter que LED1 et LED2 comptent les enregistrements en binaire : 00 (0) au départ, O1

(1), puis 10 (2), enfin 11 (3).

A la fin de la programmation, le variateur est inactif.

Pour le réactiver, avec les nouveaux paramètres, mettre l'EMETTEUR sur ARRET quelques

secondes, puis le remettre en marche.

6. ESSAIS.

Enlever le module de programmation. Ramener le manche concerné de l'émetteur sur

MINAB et l'y laisser 2 à 3 s. Pousser maintenant vers MAX et constater l'allumage

progressif de l'ampoule.

Couper tout. Monter le moteur et tester !

TABLEAU 1 : T5 --> MOSFET Canal N, disponibles à l'unité

| Référence | Vmax | Imax | RDSon | Prix HT |

| MTP60N06HD | 60 | 60 | 14 mW | 41.20 |

| MTP75N06HD | 60 | 75 | 10 mW | 69.50 |

| MTP75N05HD | 50 | 75 | 9 mW | 69.50 |

| BUK455-60A | 60 | 41 | 38 mW | 17.15 |

| BUK556-60A | 60 | 50 | 26 mW | 29.50 |

| BUK556-60H | 60 | 60 | 22 mW | 28.33 |

| IRFZ44 | 60 | 50 | 28 mW | 47.60 |

TABLEAU 2 : T6 --> MOSFET Canal P, disponibles à l'unité

Référence |

Vmax |

Imax |

RDSon |

Prix HT |

MTP12P10 |

100 | 12 | 0.3 W | 25.50 |

IRF9Z34 |

60 | 18 | 0.14 W | 39.00 |

NB. Les prix sont donnés à titre indicatif et sans garantie !

Le transistor T6 ne doit pas avoir une Rdson trop faible, car dans ce cas l'énergie

cinétique du moteur développe au

freinage une trop forte intensité qui risque de le griller ! Il est conseillé d'utiliser

la fonction "SLOW" disponible sur certains émetteurs pour le passage au ralenti

et à l'arrêt.