GIow-driver

Les moteurs à explosion utilisés en modélisme sont presque tous du type à GLOW-PLUG, ou "bougies luisantes". Rappelons simplement aux néophytes qu'il s'agit d'une bougie à filament métallique. Au démarrage du moteur, ce filament est porté au rouge par un courant électrique. Lorsque le moteur tourne, il est possible de supprimer le courant de chauffage, la chaleur dégagée par les explosions maintenant le filament au rouge et assurant les explosions suivantes.

Toutes les glow-plugs courantes sont alimentées sous une tension de l'ordre de 1,5V. L'élément d'accumulateur au cadmium-nickel, avec ses 1,2V ne permet pas un démarrage correct, le filament n'étant pas assez rouge. L'élément de pile de 1,5V serait parfait Si l'intensité exigée (de 2 à 4A) n'était pas incompatible avec ce type de générateur. Le modéliste doit donc avoir recours à l'élément au plomb classique dont les 2V, cette fois excessifs, sont tempérés par des fils de liaison assez longs.

A l'heure actuelle, de nombreux modélistes disposent, pour le lancement de leurs moteurs, d'un démarreur électrique fonctionnant sous 12V. Il faut alors prévoir deux batteries différentes, une de 2V et une de 12V, nécessitant deux systèmes de charge eux aussi différents. C'est bien gênant . D'où l'idée d'alimenter la glow-plug par cette batterie de 12V (qui peut-être celle de la voiture ayant amené le modéliste sur le terrain). Une solution rudimentaire consiste à insérer dans les fils de liaison une résistance chutrice calculée pour ramener de 12 à 1,5V, la tension effective sur la bougie. Très simple certes mais le rendement est parfaitement catastrophique, puisque pour quelques watts nécessaires à la bougie, il faut dissiper 12.5 -5 / 1.5 =7 fois plus d'énergie dans la résistance. De plus la tension résiduelle apparaissant aux bornes de la bougie est 12 - RI, cette tension dépend donc autant de la résistance R que de l'intensité consommée !.Il suffit de changer de type de bougie pour que plus rien ne marche, la nouvelle bougie pouvant ou rester froide ou griller dans les "meilleurs délais"

Une meilleure solution consiste à monter une alimentation stabilisée délivrant les 1,5V. Cette fois plus de problème d'adaptation. aux différents cas de figures mais toujours le même rendement catastrophique avec fort échauffement du transistor ballast et nécessité d'un volumineux radiateur.

La bonne solution est celle que nous vous proposons dans ce chapitre:

le GLOW-DRIVER, c'est-à-dire une alimentation stabilisée, comme ci-dessus, mais du type

à découpage, améliorant dans des proportions considérables le rendement du système.

De quoi s'agit-il ? C'est simple ! La tension de 12V de la batterie est appliquée

directement sur la bougie... pendant un temps très court, juste assez long pour que la

température soit atteinte. Puis le courant est coupé. Dés que le système constate la

baisse de température, il rétablit le contact. Tout cela automatiquement, bien sûr et

à une cadence de quelques 20000 fois par seconde!

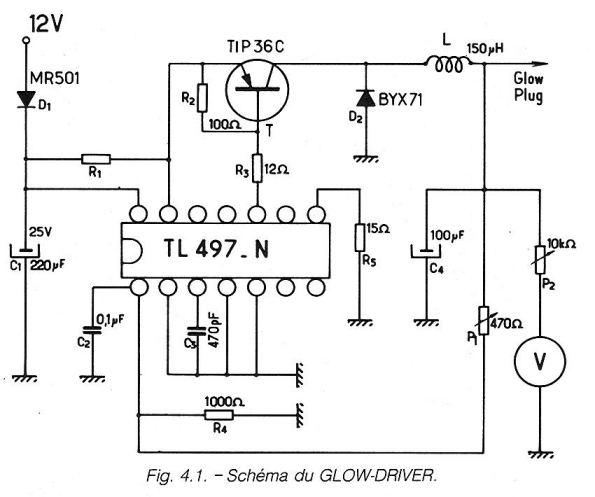

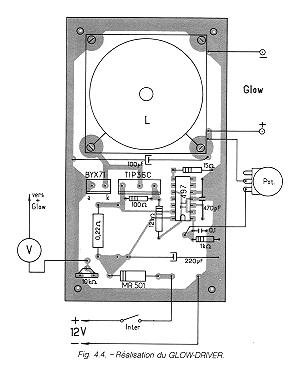

1 Le schéma

Très simple comme vous pouvez le constater en figure 1. Evidemment

cette simplicité apparente est due à l'emploi, une fois encore d'un circuit intégré

spécialisé: Le TL497N, spécial pour alimentation à découpage.

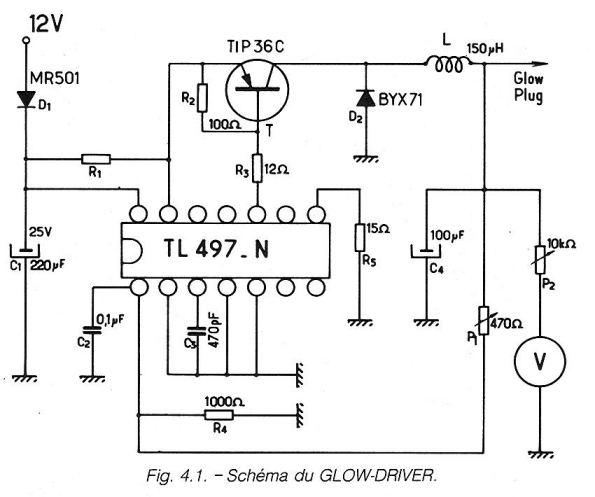

Un petit coup d'oeil sur la figure 2 pour voir ce qui se trouve

"dedans" !

Tout d'abord une référence de tension qui permettra au circuit de fournir une tension de

sortie bien stable. Puis un oscillateur qui va assurer le découpage. C'est le

condensateur C3 qui fixe la fréquence à 20 kHz environ. La sortie de

l'oscillateur commande la conduction d'un transistor interne, suffisant pour des

applications à petit courant. Dans notre cas, ce transistor interne en commande un autre

externe, permettant d'atteindre un courant de sortie de plusieurs ampères. L'oscillateur

est contrôlé d'une part par un comparateur piloté par la référence interne et

mesurant constamment la tension de sortie dont le réglage est possible, par le réglage

de P1 entre 1,25 et 2V. D'autre part l'oscillateur est également contrôlé par le

circuit de test d'intensité. On obtient ainsi une régulation en courant donnant une

protection contre les court-circuits de la sortie.

Comme nous l'avons vu, l'oscillateur fait conduire périodiquement le transistor

interrupteur T, le courant passe dans l'inductance et... la bougie. Il y a alors

accumulation d'énergie dans la bobine. Lors de la coupure de courant, la bobine restitue

son énergie dans la bougie à travers une diode D2 spéciale. La tension aux

bornes de la bougie est légèrement triangulaire: pente montante pendant la conduction et

pente descendante pendant le blocage. Le comparateur interne assure le re-déclenchement

de l'oscillateur dès que la tension de sortie sort de la fourchette prévue.

Le courant de sortie passe à travers R1 et y développe une tension appliquée

entre les broches 13 et 14. Cette tension est testée par le circuit interne de

régulation de courant. Dès que ce courant devient excessif, le circuit bloque

l'oscillateur et donc le transistor interrupteur, jusqu'à retour à un niveau normal. La

régulation de courant maximum est donc automatique.

Tout cela est très simple et fonctionne parfaitement! Un voltmètre calibré par P2 à 2V

de déviation maximum, permet un ajustement précis de la tension de sortie. La diode

d'entrée 12V, D1 évite aux étourdis de claquer l'électronique par erreur de

polarité.

Le GLOW-DRIVER fonctionne parfaitement de 6 à 12V, sans modification notable de la

tension et du courant de sortie. C'est dire qu'il n'y a absolument pas à craindre les

chutes de tension de la batterie de 12V, lorsque le démarreur est en action.

Pour une consommation de 4 A sous 1,5V à la bougie, le débit est de 1,2 A sur le 12V,

d'où un rendement de 40% ce qui est tout à fait satisfaisant et sans aucun rapport avec

le système de la résistance ou de la stabilisation simple (dont le rendement est de

l'ordre de 10%). La possibilité en courant du SLOW-DRIVER est de 5 A, intensité

suffisante pour tous les types de bougies.

2 La

réalisation

1 Le circuit

imprimé

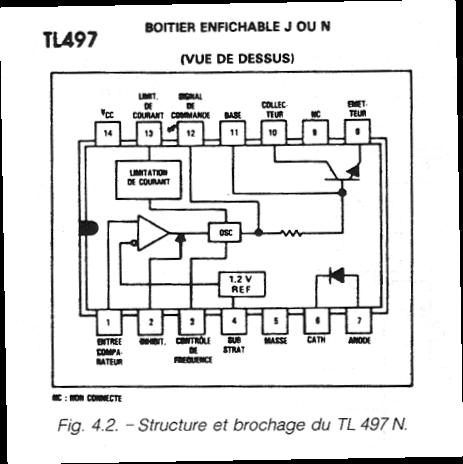

Voir la figure 3. Encore un circuit très simple, réalisable à

la main sans grosse difficulté. A faire en époxy de 15/10. Après étamage et perçage

général à 8/10, agrandir les trous des gros composants à 10 ou 12/10, ceux du T1P36 à

15/10. Les trous d'angles sont à 20/10. Les fentes de passage des cosses de la bobine

sont amorcées au foret de 10/10 puis allongées à la scie fine.

2 Liste des

composants

1 TL497N + Support 14br. DIL 1 470 pF styroflex |

|

|

NB. Les figures 4.3 et 4.4

ne sont pas à l'échelle. Les dimensions du circuit imprimé sont 11 x 6 cm

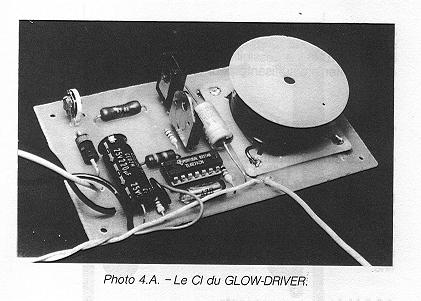

3. Montage

On ne peut pas en dire grand chose, la réalisation étant accessible

à quiconque sait souder. Monter le support DIL, les composants passifs, les

semi-conducteurs (attention de mettre la diode plate dans le bon sens, la métallisation

côté de la

0,22 W Terminer par la pose de la

bobine.

Un radiateur est indispensable. Il n'est pas visible sur la photo ci-dessous. Le réaliser

avec une tôle d'alu de 2 mm au moins; pliée en L, dont l'une des branches reçoit les

deux composants diode et transistor dument isolés et dont l'autre est fixé sur le fond

du boîtier

4

La mise en service

Bien vérifier tout le travail. Souder les fils d'arrivée du 12V. Relier P1 par des fils

souples. Brancher un voltmètre 10V entre sortie et masse.

Embrocher le TL497N et après un dernier coup d'oeil... mettre sous tension. Le voltmètre

doit marquer immédiatement de 1,25 à 2V, réglables par P1 Tout va bien et il ne saurait

en être autrement Si les composants sont bons et le montage sans erreur.

Le vumètre prévu n'aura certainement pas une graduation de O à 2V. Il faudra donc le

démonter, enlever le cadran avec précaution et le remplacer par un autre soigneusement

dessiné sur un bristol blanc. Après branchement selon les indications des figures, le

calibrer par comparaison au voltmètre utilisé par ailleurs

Dernier contrôle et non des moindres : Brancher une bougie à la sortie et vérifier son

allumage correct.

5

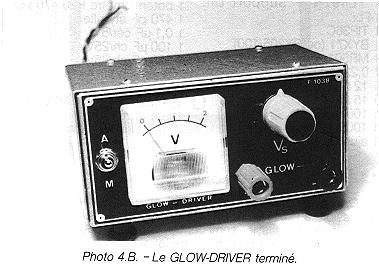

Mise en boîte

Les photos vous indiquent comment nous avons monté le prototype de ce

GLOW-DRIVER. En fait, notre coffret est un peu juste, mais nous avons voulu faire aussi

petit que possible. Nous vous laissons l'initiative du vôtre. Signalons la nécessité de

prévoir un radiateur pour T et la diode spéciale. Prévoir simplement une bande d'alu de

20/10, de 20 mm de large, bloquée sur une paroi du coffret, après mise en forme

d'équerre. Transistor et diode doivent être isolés par mica et pièces de passage

classiques. Enduire

les surfaces en contact de graisse silicone pour une bonne dissipation thermique. En fait

ces recommandations sont un peu excessives car l'échauffement des deux composants est

faible, en utilisation normale. Il faut tout de même prévoir la possibilité

d'un court-circuit fortuit et de longue durée. Dans ce cas les radiateurs sont les

bienvenus !

6

Utilisation

C'est évidemment sur le terrain que vous apprécierez le GLOW-DRIVER!

Si certains de ces appareils ont la fâcheuse réputation de griller les bougies comme par

plaisir vous constaterez que le modèle décrit est sans reproche à ce sujet. Aussi

tranquille qu'une batterie, mais sans les inconvénients de cette dernière. Comme vous

avez la possibilité de régler la tension de sortie avec précision, il est souhaitable

de définir pour chaque type de bougie la valeur lui convenant le mieux. On observe le

filament et on repère le réglage donnant un beau rouge presque blanc. Noter le résultat

pour les démarrages futurs. Ce petit travail fait sérieusement réduira beaucoup les

difficultés de mise en route du moteur.

Un ami utilise ce glow-driver pour un TARTAN 2 cylindres. Il alimente les deux

bougies en parallèle et .. ça marche !!

Voilà, nous en sommes sûr, un montage que vous ne regretterez pas d'avoir réalisé!